【導讀】為解決交流(AC)電機設計挑戰(zhàn),本文對比了德州儀器(TI)的基于電容的隔離技術和傳統(tǒng)的隔離技術,包括隔離柵極驅動器在功率級、隔離電壓、電流反饋或控制模塊中隔離式數(shù)字輸入。

信號和電源隔離有助于確保交流電機驅動系統(tǒng)的穩(wěn)定運行,并保護操作人員免受高壓危險。

但并非所有隔離技術都能滿足所有需求,尤其是在器件壽命和溫度性能方面。

為解決交流(AC)電機設計挑戰(zhàn),本文對比了德州儀器(TI)的基于電容的隔離技術和傳統(tǒng)的隔離技術,包括隔離柵極驅動器在功率級、隔離電壓、電流反饋或控制模塊中隔離式數(shù)字輸入。

什么是交流電機驅動系統(tǒng)?

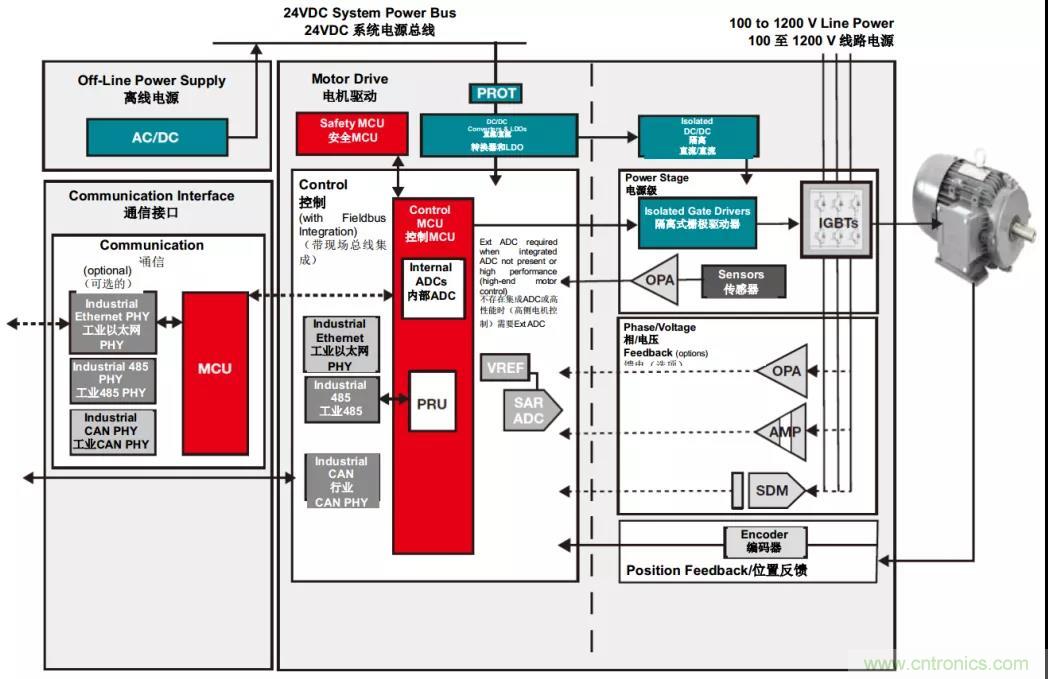

交流電機驅動是一種使用交流電輸入的感應電動機,如圖1所示,它可以驅動大型工業(yè)負載,例如加熱、通風、商業(yè)樓宇的空調、泵和壓縮機的運行。交流電機也能驅動需要調節(jié)速度的工廠自動化和工業(yè)器件負載,例如傳送帶或隧道掘進、采礦和造紙設備。

圖1.工廠中帶有交流電機驅動的感應電機

交流電機驅動采用交流能量,將其整流為直流母線電壓,實現(xiàn)復雜的控制算法,然后基于負載需求通過復雜的控制算法將直流電轉換回交流電。

圖2所示為交流電機驅動系統(tǒng)的框圖,其中功率級和電源供給標記為綠色。

交流電機驅動中的隔離

諸如交流電機驅動之類的電機驅動系統(tǒng)包含高電壓和高功率等級;因此,必須采取措施保護操作人員和整個系統(tǒng)的關鍵組件。

此外,也需要保護關鍵系統(tǒng)組件(例如控制器和通信外圍器件)免受電機驅動中的大功率和高壓電路的影響。

根據(jù)國際電工委員會61800-5-1安全標準的定義,可通過半導體集成電路(IC)在組件級進行隔離來實現(xiàn)電路之間的絕緣。

隔離ICs可在高壓和低壓單元之間傳輸數(shù)據(jù)和功率,同時可防止任何危險的直流電或不受控制的瞬態(tài)電流。通常來講,隔離器通過隔離柵在電路內(nèi)提供所需的絕緣等級。隔離柵將高壓與人可接觸的零件分開。

在交流電機驅動中實現(xiàn)隔離

設計人員在交流電機驅動中實現(xiàn)隔離隔柵時有多種選擇,但過去40年來,在系統(tǒng)中實現(xiàn)電流隔離的最常用器件一直是光耦合器,也稱為光隔離器或光電耦合器。盡管光耦合器具有成本效益且普遍存在,但其無法提供與最新隔離方法同等水平的溫度性能或器件壽命。

TI的電容隔離技術在將二氧化硅(基礎片上絕緣)用作電介質的電容電路中集成了增強的信號隔離功能。與光耦合器不同,其可將隔離電路與其他電路集成在同一芯片上。通過此工藝制造的隔離器具有可靠性、防震性和增強的隔離性,相當于單個封裝中的兩個基本隔離等級。

以下各部分探討了交流電機驅動設計中與隔離相關的三個關鍵設計挑戰(zhàn),同時還重點介紹了電容隔離相較于光耦合器的優(yōu)勢。

隔離功率級中的柵極驅動器

交流電機驅動的功率級中使用的功率轉換器拓撲是用于傳輸千瓦至兆瓦范圍內(nèi)功率的三相逆變器拓撲。這些逆變器將直流電源轉換為交流電源。典型的直流總線電壓為600 V-1,200V。該三相逆變器使用六個隔離式柵極驅動器來打開和關閉電源開關(通常是一組絕緣柵門極晶體管[IGBTs]或IGBT模塊)。由于其卓越的性能,設計人員開始使用寬帶隙器件,例如碳化硅(SiC)金屬氧化物半導體場效應晶體管(MOSFETs)或模塊。

每個相都使用通常處在20kHz至30kHz范圍內(nèi)工作的高側和低側IGBT開關,以交替模式向電機繞組施加正負高壓直流脈沖。每個IGBT或SiC模塊均由單個隔離式柵極驅動器驅動。柵極驅動器的高壓輸出與來自控制器的低壓控制輸入之間的隔離是產(chǎn)生電流的。柵極驅動器將來自控制器的脈沖寬度調制(PWM)信號轉換為用于場效應晶體管(FETs)或IGBTs的柵極脈沖。此外,這些柵極驅動器需要具有集成的保護功能,例如去飽和作用、有源米勒鉗位和軟關斷。

隔離柵極驅動器具有兩側:初級側(即輸入級)和次級側(與FET連接)。初級側有兩種類型的輸入級:基于電壓和基于電流的輸入級。通過輸入級,柵極驅動器可以連接到能夠告知柵極驅動器在指定時間打開或關閉的控制器。

使用基于電流的輸入級的光耦合器柵極驅動器通常在電機驅動應用中驅動IGBTs。基于電流的輸入級往往具有較好的抗噪能力,因此需要在控制器和光耦合器之間設置一個緩沖級。使用緩沖級的基于電流的輸入級驅動器的功耗通常也會更高。

傳統(tǒng)光耦合器柵極驅動器確實存在著一些挑戰(zhàn):

● 輸入級中的LED的性能會隨著時間的推移而降低,這會影響器件壽命,并可能導致傳播延遲時間增長,進而影響系統(tǒng)性能。

● 它們較低的共模瞬變抗擾度(CMTI)限制了功率FETs的切換速度。

● 它們通常僅支持較低的工作溫度范圍,因此很難創(chuàng)造出更緊湊的設計。

TI提供了使用電容隔離技術的隔離柵極驅動器,以幫助克服光耦合器中一些常見的設計難題。

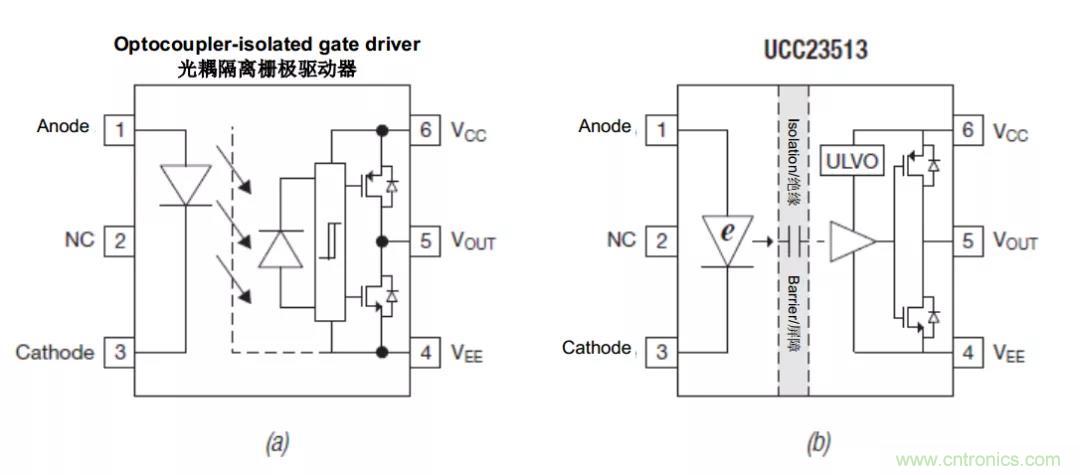

圖3對比了傳統(tǒng)的光耦合器柵極驅動器與TI使用電容隔離的隔離柵極驅動器。TI的電容隔離柵極驅動器具有更高的CMTI額定值、更寬的工作溫度范圍以及改進的計時規(guī)范,例如,部件到部件的偏斜和傳播延遲。

圖3.光耦隔離柵極驅動器(a)和電容隔離柵極驅動器(b)的對比

隔離電流和電壓反饋

交流電機驅動使用由電壓和電流反饋測量值組成的閉環(huán)控制系統(tǒng)來控制交流電機的速度和扭矩。由于電壓和電流反饋需在高壓側測量,因此信號必須與低壓控制器側隔離。

在電機的三相中的每相上測得的同軸相電流用于導出控制IGBTs的最佳PWM模式。這些同軸相電流測量的準確性、噪聲、帶寬、延遲和CMTI直接影響電機的扭矩和速度輸出曲線。

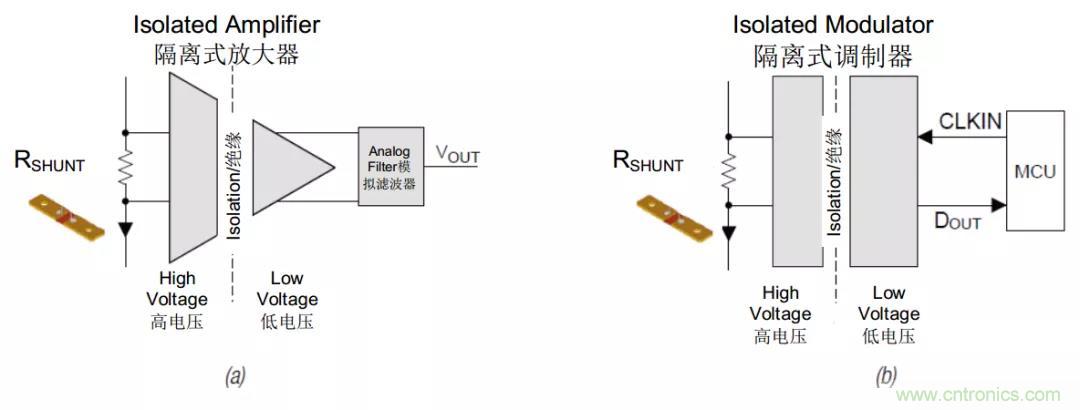

如圖4所示,電容耦合隔離式放大器和調制器和光耦合同類產(chǎn)品相比,具有更少的信號傳播延遲、更佳的CMTI以及更長的壽命和可靠性。

圖4.隔離式放大器的示例(a);和隔離式調制器(b)

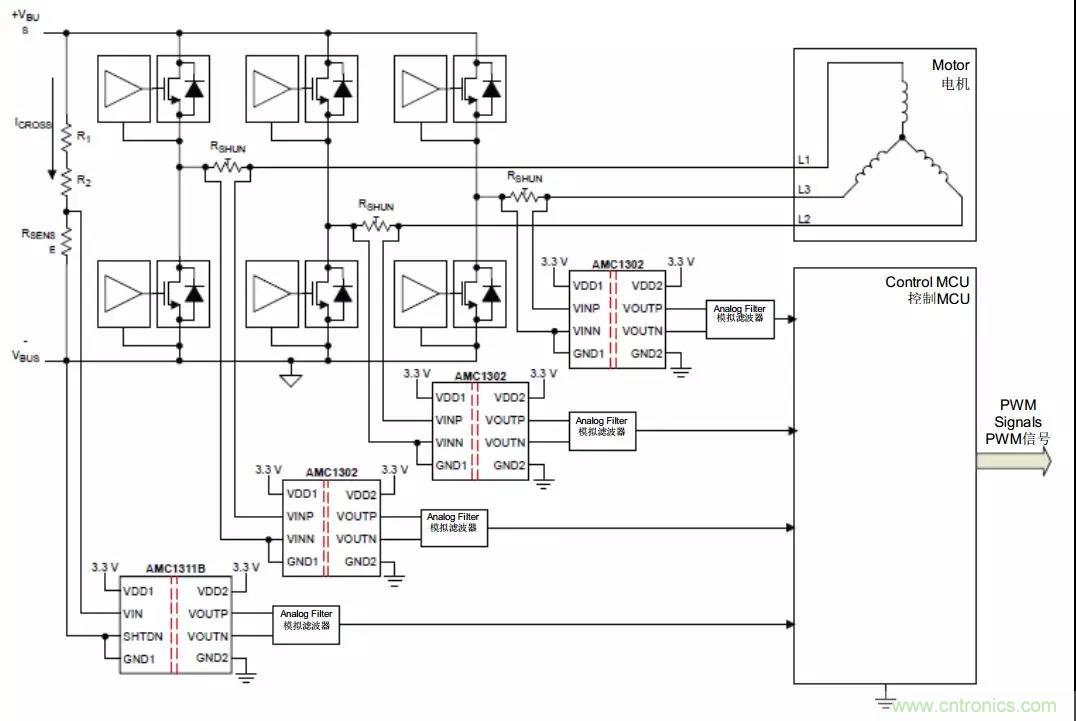

圖5所示為使用隔離式放大器進行基于分流的電流感應和基于電阻分壓器的電壓感應的反饋感應環(huán)路的典型框圖。通過分流電阻器RSHUNT來完成對相電流的測量。

圖5.實現(xiàn)典型的電流和電壓反饋

與光耦合器相比,TI的隔離式放大器支持極小的雙向輸入電壓范圍,具有很高的CMTI和整體精度。這些功能可在高噪聲電機驅動環(huán)境中實現(xiàn)可靠的電流感應。這些器件的高阻抗輸入和寬輸入電壓范圍使其極其適用于直流母線總線電壓感應。

什么是交流電機驅動系統(tǒng)?

交流電機驅動中的控制模塊基于位置反饋模塊的輸入、模擬輸入和數(shù)字輸入,負責電機驅動系統(tǒng)的信號處理和總體控制算法。這些數(shù)字輸入通常是來自現(xiàn)場傳感器和開關的24 V信號,可傳達緊急停止信號(例如安全扭矩關閉(STO))或有關電機運行的信息(例如速度和位置)。

與控制算法一同使用時,這些數(shù)字信號輸入將對功率級進行任何必要調整,以實現(xiàn)目標輸出。將控制模塊與數(shù)字輸入隔離可防止接地電位差引起通信錯誤。

盡管光耦合器已用于隔離數(shù)字輸入,但是數(shù)字隔離器技術的最新發(fā)展徹底革新了系統(tǒng)設計人員設計數(shù)字輸入的方式。

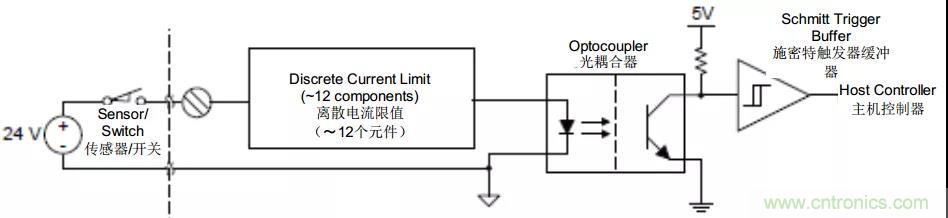

圖6所示為用于隔離數(shù)字輸入的光耦合器常見解決方案。該解決方案使用數(shù)個分立元件(9至15個)來實現(xiàn)電流限值和受控電壓閾值。

圖6.典型的光耦隔離數(shù)字輸入解決方案

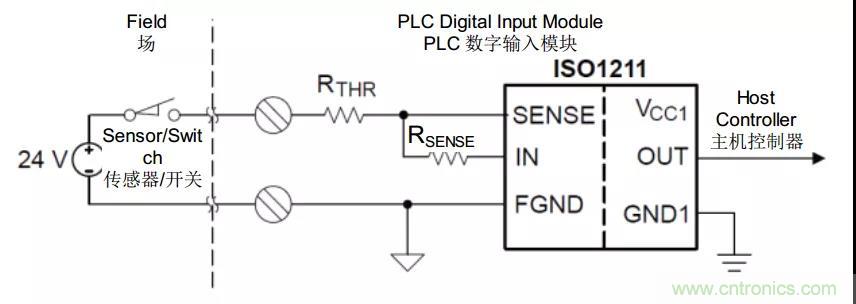

使用這種復雜的解決方案,電流限值可以遠高于2 mA的目標電流限值,且在整個溫度范圍內(nèi)可能高達6 mA(具體取決于設計)。此外,光耦合器之后的施密特觸發(fā)器緩沖器還為抗噪提供了滯后功能。圖7所示為一種簡化的解決方案,一種專用于數(shù)字輸入應用的專用數(shù)字隔離器。采用TI電容性隔離技術的器件可實現(xiàn)<2.5 mA的電流限值。該解決方案無需施密特觸發(fā)器來抗噪,僅需兩個電阻(RSENSE和RTHR)來設置所選的電流限值和電壓閾值。

圖7.使用TI數(shù)字隔離器的隔離數(shù)字輸入解決方案

與光耦合器相比,基于電容的數(shù)字隔離方法的優(yōu)勢在于其具有更低的功耗。TI的數(shù)字隔離器的精確電流限值可將數(shù)字輸入所引電流減少五分之一,從而大大降低了功耗和電路板溫度。其他功能包括具有通道間隔離功能的雙通道選件,可幫助減少電路板空間,同時還提供低傳播延遲和4 Mbps數(shù)據(jù)速率,以支持STO輸入。

用光耦合器支持STO輸入需要高速光耦合器。與基于電容的數(shù)字隔離技術相比,這種光耦合器價格昂貴且使用壽命較短。

總結

無論您正在隔離功率級中的柵極驅動器、隔離電壓或電流反饋,還是隔離控制模塊中的數(shù)字輸入,TI的基于電容的隔離技術都徹底革新了交流電機驅動器的使用壽命和溫度要求,且在許多情況下,此種技術提供了比光耦合器更緊湊的解決方案。

推薦閱讀: