【導(dǎo)讀】高功率便攜式設(shè)備充電有許多可用選項(xiàng)。目前提供的充電 IC 支持功率路徑管理以及可實(shí)現(xiàn)更高效率的高充電電流,從而可縮短充電時(shí)間,降低熱應(yīng)力并縮小解決方案尺寸。低成本 BOM 加上小尺寸解決方案,可在不影響尺寸與容量的情況下降低器件成本。

過去幾十年間,便攜式設(shè)備的功能和性能得到了顯著提升,手機(jī)就是一個(gè)很好的實(shí)例。它們已變得更為復(fù)雜,不僅能夠完成許多基本任務(wù),而且還能像計(jì)算機(jī)一樣工作。更多的功能性已經(jīng)把智能手機(jī)從一種只能接打電話的設(shè)備變成了多用途便攜式設(shè)備,這也使其對功耗的需求空前高漲。

內(nèi)部電池組是存儲電量并為便攜式設(shè)備電路供電的主電源。電池充電器IC負(fù)責(zé)安全高效地為電池組充電。此外,它們還必須控制提供給系統(tǒng)的電源,確保在插入墻上電源時(shí)設(shè)備能正常工作。電池組需要在不影響重量與體積的情況下,不僅能存儲大量電源,而且還能在短時(shí)間內(nèi)完成充電。更高的充放電電流加上更小的物理尺寸,使得電池組很容易受到物理及熱應(yīng)力的損壞。因此,電池充電器光作為簡單的獨(dú)立充電器已經(jīng)不夠了。

要確保合理的充電時(shí)間和安全的充電條件,電池充電器 IC 需要具有高度的靈活性,因?yàn)樗仨毐WC隨時(shí)為系統(tǒng)供電,并保證為電池和系統(tǒng)提供適當(dāng)?shù)谋Wo(hù)。本文不僅將探討單體電池充電器解決方案,而且還將詳細(xì)介紹小型高功率應(yīng)用充電器的性能與限制。

單電池充電解決方案概覽

充電電池對手機(jī)和可穿戴電子產(chǎn)品等電子設(shè)備都至關(guān)重要。充電電路不僅必須認(rèn)真設(shè)計(jì),而且很大程度上還取決于三大因素:電池化學(xué)成分、功率級以及系統(tǒng)負(fù)載。不同的電池化學(xué)成分需要不同的充電方法。應(yīng)用的電源需求會直接影響充電系統(tǒng)的成本與尺寸。最后,必須考慮系統(tǒng)電源需求,明確是選擇電源路徑還是非電源路徑。

鋰離子電池正在成為許多便攜式應(yīng)用的首選,主要原因是:它們不僅能以較小的尺寸重量提供較高的容量,而且還具有低自放電與高單元電壓(通常為3.6V)的特性,能夠?qū)崿F(xiàn)只有一節(jié)電池的電池組設(shè)計(jì)。雖然具有上述優(yōu)點(diǎn),鋰離子電池也容易受到應(yīng)力損壞。它們需要特別考慮充電電流、穩(wěn)壓、小電流充電等級以及溫度監(jiān)控等。

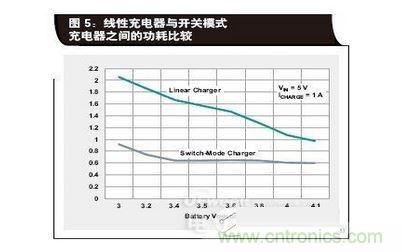

基本充電方法有兩種:線性充電與開關(guān)模式充電。開關(guān)模式充電可在廣泛的AC 適配器電壓下最大限度地降低功耗,但會占用更多的板級空間,增加復(fù)雜性。此外,開關(guān)模式應(yīng)用通常比相應(yīng)的線性應(yīng)用成本高-。線性充電器體積較小,非常適合噪聲敏感型設(shè)備。不過,它們在整個(gè)充電過程中的效率沒有開關(guān)模式設(shè)備那么高。

選擇充電方法時(shí),設(shè)計(jì)人員要根據(jù)成本、空間、材料單 (BOM) 數(shù)量以及效率(熱負(fù)載)進(jìn)行綜合考慮。系統(tǒng)需求不同,就會有不同的電池充電器解決方案,從簡單的獨(dú)立充電器到也可為系統(tǒng)供電的嵌入式充電器都有可能。系統(tǒng)需求包括但不僅限于:

● 動態(tài)電源路徑管理(DPPM) 需求,可確保系統(tǒng)在電池電量耗盡或斷開電池的情況下仍能立即開啟。

● 電池與系統(tǒng)路徑的低FET RDS(on),可確保合格的整體效率與散熱管理。

● 高充電電流,不僅支持高容量電池組,而且還可縮短充電時(shí)間。

● 輸入電壓動態(tài)電源管理 (DPM),支持任何適配器和/或 USB 端口限制。

電源要求(適配器限制)

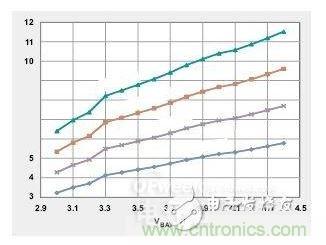

目前大多數(shù)智能手機(jī)適配器都標(biāo)定為 5 至 10W 的最大輸出功率。圖 1 是不同充電電流等級所需的 USB端口或適配器輸入電源。對于 1.5A 的充電電流來說,隨著電池電壓從 3V 上升到最高電壓,所需電源可從 3W 線性上升至 5W。對于 3A 充電速率而言,整個(gè)充電周期,輸入需要提供高達(dá) 12W 的電源。在這種情況下,根據(jù)電池充電狀態(tài)不同,5W 或 10W 適配器可能會毀壞,進(jìn)而導(dǎo)致系統(tǒng)崩潰。為了避免這種情況發(fā)生,充電器要具有某些類型的保護(hù)功能來降低輸入供電。

圖 1.不同充電電流所需的輸入電源

TI 的 bq24250 等電池充電器支持動態(tài)電源管理 (DPM),可監(jiān)控輸入電壓 (VIN_DPM)。在正常充電過程中,如果輸入電源不能支持編程的或默認(rèn)的充電電流,輸入電壓就會下降。如果輸入電壓降至設(shè)計(jì)人員設(shè)定的 VIN_DPM 閾值,充電電流就會降低。這可限制輸入電源的供電,避免輸入電壓進(jìn)一步下降。該特性可在無任何硬件改變的情況下,確保 IC 兼容于具有不同電流功能的適配器。

[page]

充電時(shí)間

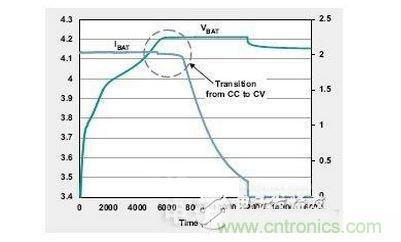

如前文所述,充電時(shí)間取決于電池容量和充電速率??s短充電時(shí)間的最簡單方法就是加快充電速率。不過,電池充電速率如果超過電池總?cè)萘康?80% (0.8C),就會在電池上產(chǎn)生應(yīng)力。這會縮短電池使用壽命,可能也會損壞電池組,造成災(zāi)難性后果。TI 開發(fā)了充電周期的充電時(shí)間優(yōu)化技術(shù),與其它解決方案相比,其可在給定充電速率下縮短充電時(shí)間。鋰離子電池的充電周期主要包括三個(gè)階段:預(yù)充(小電流)、快充(恒定電流)和逐漸變?nèi)酰ê愣妷海┩A段之間的過渡對許多開關(guān)模式充電器來說并不理想。圖 2 重點(diǎn)顯示了在原有充電器電路中從恒定電流過渡到恒定電壓階段的情況。電壓和電流都沒有太明顯的變化,這種行為會在充電周期中造成時(shí)間和功率上的損失。

圖 2:原有充電器(不支持時(shí)間優(yōu)化技術(shù))

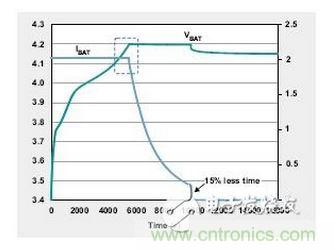

TI 鋰離子電池充電器用時(shí)間優(yōu)化技術(shù)改善了這種不同階段之間的過渡。圖 3 顯示的充電周期與圖 2 采用的電池和充電條件相同。充電時(shí)間縮短了 15% 以上。在最新充電器上這種過渡要強(qiáng)烈得多,其在快充階段的時(shí)間更長,而后再轉(zhuǎn)換到逐漸變?nèi)蹼A段。這就能讓電池組以更快速度獲得更多電量,從而可在不增加充電速率的情況下縮短充電時(shí)間。

圖 3:開關(guān)模式鋰離子電池充電器

電路板尺寸與 BOM 成本

對較高充電速率來說,線性充電器就沒那么有吸引力了。其在充電周期上降低的效率會在系統(tǒng)上導(dǎo)致熱負(fù)載。這一點(diǎn)在尺寸受限的電路板和高功率應(yīng)用中尤為突出。這些條件就推動了對全面集成型開關(guān)模式充電器的需求。

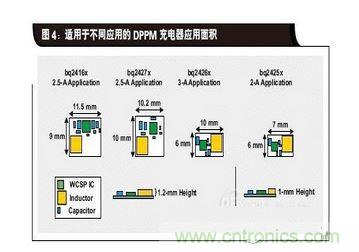

TI 等廠商正在積極推進(jìn)包絡(luò)創(chuàng)新,通過在不影響器件性能的情況下縮減 BOM 成本與電路板尺寸來滿足市場要求。例如,bq24250 是一款高度集成的單體鋰離子電池充電器及系統(tǒng)電源路徑管理 IC,主要面向采用高容量電池的空間有限型便攜式應(yīng)用。圖 4 是提供實(shí)際應(yīng)用面積尺寸的各種器件。舉例來說,bq2425x 系列充電器支持高達(dá) 2A 的充電電流、經(jīng)濟(jì)型 BOM 以及 42 平方毫米的應(yīng)用面積。

適用于不同應(yīng)用的DPPM充電器

[page]

散熱性能與效率

縮小充電器面積尺寸會影響整個(gè)電路板的散熱性能。更少的可用面積可導(dǎo)致充電過程中功耗產(chǎn)生的熱量散發(fā)空間更小。就給定的電路板面積而言,唯一降低熱負(fù)載的辦法是提高電源轉(zhuǎn)換期間的充電器效率。更高的效率可帶來更低的功耗,而 IC 和電路板產(chǎn)生的熱量也會更少。

在更高功率應(yīng)用中比較線性充電器與開關(guān)模式充電器的功耗時(shí),線性充電器處于劣勢,因?yàn)楣β氏目赡芊浅8?,對于較低電池電壓而言尤其如此。這是因?yàn)榫€性充電器采用線性穩(wěn)壓器進(jìn)行功率轉(zhuǎn)換。另一方面,開關(guān)模式充電在整個(gè)電池電壓范圍內(nèi)的效率要高得多,可產(chǎn)生較低的功率耗散。圖 5 是線性充電器與開關(guān)模式充電器之間的功耗對比。

線性充電器與開關(guān)模式充電器

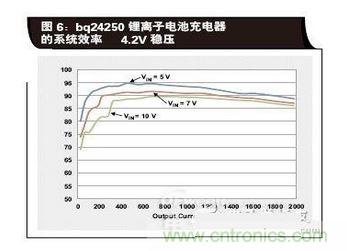

改善電路板上的充電器散熱性能,選擇開關(guān)模式充電器而不選擇線性充電器是符合邏輯的。降低開關(guān)充電器內(nèi)部集成型 FET 的 RDS(on) 有助于提高大電流下的充電器效率。這是因?yàn)榇箅娏髑闆r下大多數(shù)開關(guān)充電器功耗都是由 FET 的 RDS(on) 造成的。bq24250鋰離子電池充電器集成了功率 FET 與低 RDS(on)。內(nèi)部高側(cè)及低側(cè) MOSFET 的額定電阻分別僅為100m Ω。這有助于降低從輸入到系統(tǒng)輸出的功耗。FET 切換至電池的 RDS(on) 僅為 20mΩ,這也有助于降低充放電期間的損耗。圖6 提供的bq24250 系統(tǒng)效率數(shù)據(jù)可高達(dá) 95%。

bq24250鋰離子電池充電器的系統(tǒng)效率

電池保護(hù)與電池使用壽命延長

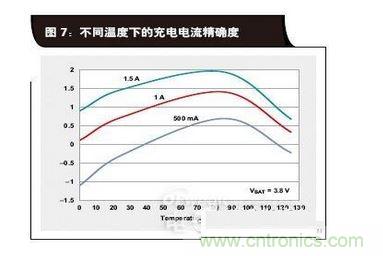

高功率便攜式電子設(shè)備的一個(gè)主要問題是電池使用壽命周期。電池容量隨時(shí)間推移的降低可縮短運(yùn)行時(shí)間,嚴(yán)重影響用戶體驗(yàn)。延長電池使用壽命周期的一個(gè)主要方法是降低充放電過程中的應(yīng)力。鋰離子電池對電池組上過流或過壓產(chǎn)生的應(yīng)力非常敏感。bq24250 等電池充電器 IC 可調(diào)節(jié)電池電壓,支持±0.5% 的室溫誤差精度。對充電電流而言,該 IC 可在 0 至 125 攝氏度的溫度范圍內(nèi)針對高達(dá) 2A 的充電電流提供±0.75% 誤差精度。這種高精度有助于設(shè)計(jì)人員根據(jù)應(yīng)用需求精確編程電壓與電流等級。有了這些精確的充電參數(shù),電池就可在不影響電池使用壽命周期的情況下更積極地充電。這可在維護(hù)安全充電解決方案的同時(shí),縮短充電時(shí)間。

不同溫度下的充電電流精確度

圖 7 是 0 至 126 攝氏度溫度范圍的 3 種充電電流準(zhǔn)確度。對于高達(dá) 1.5A 的充電電流而言,產(chǎn)品說明書中顯示的誤差精度不超過 2%(典型值)。

[page]

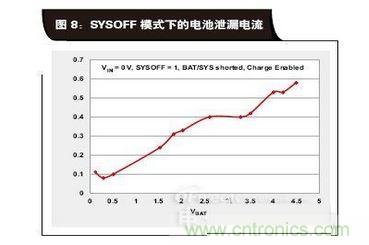

系統(tǒng)關(guān)閉模式 (SYSOFF)

在預(yù)售發(fā)貨存儲過程中,電池需要與系統(tǒng)其它部分?jǐn)嚅_,以免耗盡電池電量。bq24250 電池充電器具有SYSOFF 模式,其可通過設(shè)置來關(guān)閉電池 FET,斷開電池與系統(tǒng)的連接。在使用 SYSOFF 模式時(shí),電池到IC 的泄漏電流將降低至 1μA 以下(圖 8)。設(shè)計(jì)人員可對系統(tǒng)進(jìn)行編程,在終端客戶將電源插入充電器時(shí)自動退出 SYSOFF 模式。

SYSOFF模式下的電池泄漏電流

應(yīng)用靈活性

在當(dāng)前競爭激烈的市場上,大多數(shù)市場參與者都在不斷追求更低成本,以實(shí)現(xiàn)更高的利潤率與更大的競爭實(shí)力。如果能夠針對不同產(chǎn)品及多代要求改變相同芯片的使用意圖,就會為不同系統(tǒng)設(shè)計(jì)直接節(jié)省成本。此外,這還可縮短應(yīng)用學(xué)習(xí)曲線,通過使用已知可行解決方案來避免不必要的風(fēng)險(xiǎn)。市場正需要集成多種特性的電池充電器系列來為不同應(yīng)用提供高度的靈活性。例如,如果一款充電器支持寬泛輸入電壓, 它就適用于各種不同的適配器,從而可能會降低庫存成本。充電電流的高靈活性可支持充電寶、智能手機(jī)、低級充電以及藍(lán)牙 (Bluetooth.) 耳機(jī)等應(yīng)用的更大電流。

許多充電器提供兩種芯片控制方案:I2C 通信與獨(dú)立式,這允許根據(jù)需要調(diào)節(jié)每個(gè)應(yīng)用。在 I2C 模式下,設(shè)計(jì)人員可對 VIN_DPM 閾值、充電電流、輸入電流限制、穩(wěn)壓和充電結(jié)束電平等各種參數(shù)進(jìn)行編程。在獨(dú)立模式下工作時(shí)不需要主機(jī)控制,設(shè)計(jì)人員不僅可使用外部設(shè)置來編程以上參數(shù),而且還可利用外部引腳來選擇不同輸入電流限制級和啟用/禁用芯片。

符合 BC1.2 標(biāo)準(zhǔn)的 D+/D– USB 檢測特性可為實(shí)現(xiàn)更穩(wěn)健 USB 充電提供更高靈活性。過去,USB 充電非常直接,設(shè)備直接從 USB 端口為電池供電,沒什么控制功能。在今天的高功率應(yīng)用中,設(shè)備需要從 USB 端口獲得更大電源,這就需要實(shí)施更復(fù)雜的標(biāo)準(zhǔn)和協(xié)議。此外,隨著相同 USB 端口連接器中不同 USB 標(biāo)準(zhǔn)的標(biāo)準(zhǔn)化,能識別可連接設(shè)備的類型是一項(xiàng)極具競爭力的實(shí)用特性。

結(jié)論

高功率便攜式設(shè)備充電有許多可用選項(xiàng)。目前提供的充電 IC 支持功率路徑管理以及可實(shí)現(xiàn)更高效率的高充電電流,從而可縮短充電時(shí)間,降低熱應(yīng)力并縮小解決方案尺寸。低成本 BOM 加上小尺寸解決方案,可在不影響尺寸與容量的情況下降低器件成本。