【導(dǎo)讀】短纖維設(shè)備包括前紡處理和后紡處理兩大設(shè)備。其中后紡設(shè)備和工序包括:集束;牽伸浸油;卷曲;熱定型;切斷;打包;檢驗;成品;出廠。其中最為重要的是從牽伸到卷曲的工藝過程,該流程中共有4個傳動機構(gòu)(一道牽伸、二道牽伸、三道牽伸、卷曲),在傳統(tǒng)的工藝中采用一臺大電機通過機械齒輪來單軸控制4個傳動。由于單軸傳動的弱點逐漸凸顯出現(xiàn),如齒輪箱損壞率高、牽伸比調(diào)節(jié)困難、單軸容易斷裂等。因此在目前進口的化纖后紡設(shè)備中基本上都采用獨立變頻傳動的方式來實現(xiàn)。

在采用獨立變頻傳動的同時,有二個最重要的問題必須要加以解決:(1)發(fā)電及能量反饋的問題;(2)同步牽伸的問題。二者都是由于化纖后紡工藝的需要,后紡的一個重要任務(wù)就是要使纖維絲通過牽伸速度的不同來達到工藝要求,這就導(dǎo)致了一道和二道牽伸經(jīng)常處于發(fā)電狀態(tài);同時必須保證4個獨立傳動在加減速和恒速中同比例升速,這就引出了同步牽伸的問題。

1、 多電機傳動系統(tǒng)的建構(gòu)

在化纖后紡的4個獨立傳動輥中,為保持一定的牽伸比,通常一道牽伸和二道牽伸處于發(fā)電狀態(tài),三道牽伸和卷曲則處于電動狀態(tài)。

1.1 電動和發(fā)電

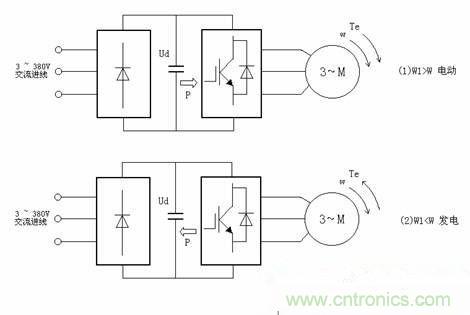

通常從變頻器調(diào)速系統(tǒng)的二種運行狀態(tài),即電動和發(fā)電。在變頻調(diào)速系統(tǒng)中,電機的降速和停機是通過逐漸減小頻率來實現(xiàn)的,在頻率減小的瞬間,電機的同步轉(zhuǎn)速隨之下降,而由于機械慣性的原因,電機的轉(zhuǎn)子轉(zhuǎn)速未變。當(dāng)同步轉(zhuǎn)速w1小于轉(zhuǎn)子轉(zhuǎn)速w時,轉(zhuǎn)子電流的相位幾乎改變了180度,電機從電動狀態(tài)變?yōu)榘l(fā)電狀態(tài);與此同時,電機軸上的轉(zhuǎn)矩變成了制動轉(zhuǎn)矩Te,使電機的轉(zhuǎn)速迅速下降,電機處于再生制動狀態(tài)。電機再生的電能P經(jīng)續(xù)流二極管全波整流后反饋到直流電路。由于直流電路的電能無法通過整流橋回饋到電網(wǎng),僅靠變頻器本身的電容吸收,雖然其他部分能消耗電能,但電容仍有短時間的電荷堆積,形成“泵升電壓”,使直流電壓Ud升高。過高的直流電壓將使各部分器件受到損害。

圖1: 變頻器調(diào)速系統(tǒng)的二種運行狀態(tài)

如何處理再生電能呢?最簡單的辦法就是能耗制動,它采用的方法是在變頻器直流側(cè)加放電電阻單元組件,將再生電能消耗在功率電阻上來實現(xiàn)制動,但是由于一道和二道牽伸傳動始終處于發(fā)電狀態(tài),其發(fā)電功率是相當(dāng)可觀的,在實際操作中,需要有龐大的制動電阻群。因此如何將該電能利用起來,是一個急需解決的問題。

1.2 多電機傳動控制的建構(gòu)

對于頻繁啟動、制動,或是四象限運行的電機而言,如何處理制動過程不僅影響系統(tǒng)的動態(tài)響應(yīng),而且還有經(jīng)濟效益的問題。于是,回饋制動成為人們討論的焦點,然而目前大部分的通用變頻器還不能通過單獨的一臺變頻器來實現(xiàn)再生能量。為解決這個問題,本文介紹了一種共用直流母線方式的再生能量回饋系統(tǒng),通過這種方式,它可以將制動產(chǎn)生的再生能量進行充分利用,從而起到既節(jié)約電能又處理再生電能的功效。

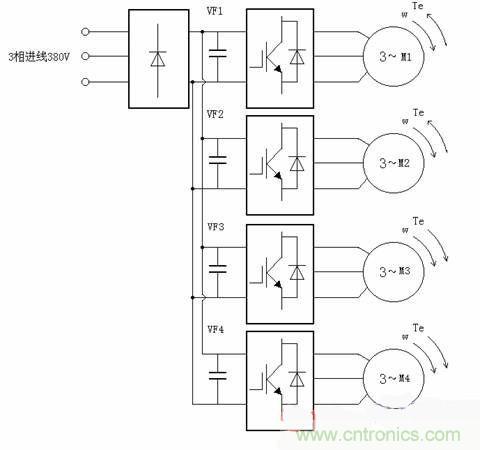

多傳動控制回路包括直流輸入回路、直流母線供電回路、若干個逆變器(或是具有輸入缺相保護的通用變頻器),其中電機需要的能量是以直流方式通過 PWM逆變器輸出。在多傳動方式下,制動時感生能量就反饋到直流回路。通過直流回路,這部分反饋能量就可以消耗在其他處在電動狀態(tài)的電機上,制動要求特別高時,只需要在共用母線上并上一個共用制動單元即可。

圖二接線是典型的共用直流母線的制動方式,根據(jù)化纖后紡設(shè)備的特點,一道牽伸M1和二道牽伸M2在正常工作時處于發(fā)電狀態(tài),三道牽伸M3和卷曲 M4則處于電動狀態(tài)。由于M1和M2發(fā)電是由于3道牽伸的電動所引起的,該2臺電機所產(chǎn)生的回饋能量足以消耗到處于電動狀態(tài)下的M3和M4中,而不會引起直流回路母線電壓的升高,這樣就完全解決了再生能量的制動問題,從而使系統(tǒng)始終處于比較穩(wěn)定的狀態(tài)。

圖2: 共用直流母線的多電機傳動方式

[page]

1.3 直流輸入回路

直流輸入回路負責(zé)提供多電機傳動系統(tǒng)的直流電源,其主要部件為整流器。但是我們知道,當(dāng)AC/DC電源啟動時,將產(chǎn)生一個高達系統(tǒng)標(biāo)稱電流50倍的啟動電流對輸入電容(本文主要是指VF1-VF4變頻器的電解電容)充電。該啟動電流會導(dǎo)致主電源上電壓降的產(chǎn)生,從而影響連接到同一個電源網(wǎng)絡(luò)上的其它設(shè)備的正常工作,甚至熔斷輸入線路熔絲。通常情況下離線電源的前端由一個橋式整流器和一個大容量濾波電容組成,啟動時對大容量濾波電容的充電會在輸入端產(chǎn)生一個稱之為啟動電流的浪涌電流。如果不限制這一啟動電流,那么輸入熔絲就可能熔斷或者可能觸發(fā)電路保護斷路器。因此直流輸入回路的核心問題是控制啟動電流。解決該問題的一種方案是將阻抗與一個硅通路元件或者機電繼電器并聯(lián),再與整流器串連,這樣就可以大大降低沖擊電流,以保證直流輸入回路的可靠性。

1.4 多電機傳動的特點

化纖后紡設(shè)備采用共用直流母線的多電機傳動控制方式,具有以下顯著的特點:

a. 共用直流母線和共用制動單元,可以大大減少整流器和制動單元的重復(fù)配置,結(jié)構(gòu)簡單合理,經(jīng)濟可靠。

b. 共用直流母線的中間直流電壓恒定,電容并聯(lián)儲能容量大;

c. 各電動機工作在不同狀態(tài)下,能量回饋互補,優(yōu)化了系統(tǒng)的動態(tài)特性;

d. 提高系統(tǒng)功率因數(shù),降低電網(wǎng)諧波電流,提高系統(tǒng)用電效率。

2、多電機傳動牽伸同步的控制

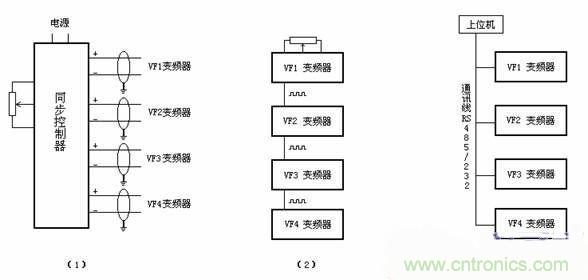

在化纖后紡設(shè)備的四道傳動(三道牽伸加卷曲)中,其牽伸比的確定必須以四個傳動電機的速度同步為基準(zhǔn)。通常情況下,有一個主給定信號,同步控制的目標(biāo)就是將這個信號按照牽伸比的要求均勻分配到M1、M2、M3、M4四個變頻器中去,保證四傳動無論在加速、恒速或者減速過程中都能保持同步的比例性。

以下主要討論目前較為常用的三種同步控制方案。

圖3:化纖后紡傳動的同步控制方案

2.1 模擬量同步控制

當(dāng)一臺整機或一條生產(chǎn)線中各個傳動單元分別由獨立的變頻器驅(qū)動時,為了保證整機在一個主令轉(zhuǎn)速的設(shè)置下,各單元同步協(xié)調(diào)工作(這里為固定的牽伸比),需要配置同步控制器。該同步控制器可對各單元傳動速度分別整定,以實現(xiàn)各單元以一定的比例速度同步工作,總的主令設(shè)定電壓(由電位器決定)通過給定積分器輸出,可實現(xiàn)軟起動和軟停車。

該同步控制器能輸出多路模擬量信號給變頻器(這里為VF1-VF4)。模擬量輸入設(shè)定方法是一種控制精度較高的方法,一般情況下可達電壓“11bit+符號”或電流“10bit”級別的分辨率。

2.2 脈沖信號同步控制

在電子技術(shù)中,脈沖信號是一個按一定電壓幅度,一定時間間隔連續(xù)發(fā)出的脈沖信號。我們將第一個脈沖和第二個脈沖之間的時間間隔稱為周期;而將在單位時間(如1秒)內(nèi)所產(chǎn)生的脈沖個數(shù)稱為頻率。

通常情況下,最大輸入脈沖頻率可以在0.1KHz到50KHz之間選擇。VF1變頻器在主令電位器的控制下輸出同步脈沖數(shù)給VF2,VF2接受脈沖數(shù)進行運轉(zhuǎn)并同時輸出同步脈沖數(shù)給VF3,直到VF4。由于脈沖信號的數(shù)字處理技術(shù)和抗干擾能力強,因此在同步控制中也被廣泛使用。

2.3 通訊總線同步控制

通過網(wǎng)絡(luò)設(shè)定頻率是一種高精度的頻率設(shè)定,其具有通訊速率高,穩(wěn)定可靠,接線簡單等優(yōu)點,而且在模擬量控制時,輸出端經(jīng)過一個數(shù)模轉(zhuǎn)換器,經(jīng)過導(dǎo)線,進入輸入端(變頻器)又需要經(jīng)過一個模數(shù)轉(zhuǎn)換器才能參與控制。兩個轉(zhuǎn)換器位數(shù)不同和導(dǎo)線損耗都可能造成一定誤差,而通訊傳遞直接是數(shù)字量不需要轉(zhuǎn)換,沒有誤差,在傳輸過程中不會造成損耗,而且響應(yīng)速度率也會很高。

通常情況下,同步控制可采用RS485總線的異步通訊控制方式,如圖(3)所示。選用變頻器標(biāo)準(zhǔn)內(nèi)置的RS485可以方便實現(xiàn)與上位機的通訊,同時也可掛現(xiàn)場總線或局域網(wǎng),通過網(wǎng)絡(luò)進行信息交換,主要有PROFIBUS、Modbus、FF等對應(yīng)不同的網(wǎng)絡(luò)及總線形式,但必須配用專用接口卡。

無傳感器BLDC電機控制走向低成本

詳述基于模型的高級電機控制系統(tǒng)設(shè)計

技術(shù)解析:雙口RAM通訊在電機控制中的應(yīng)用