【導讀】隨著汽車和其他交通工具的日益趨向電氣化,對隔離的需求也在增加。傳統(tǒng)的隔離方法無法成功應對市場需求與挑戰(zhàn)。完全集成的、經(jīng)過安全認證并有EMC性能文檔的隔離式DC-DC轉(zhuǎn)換器,為系統(tǒng)設計人員提供了更好的解決方案。

不可否認,電氣系統(tǒng)變得更小、更輕,汽車電氣化就是一個最好的例子。專業(yè)服務公司普華永道(PwC)預計,到2024年,混合動力汽車和全電動汽車將占全球銷量的40%。隨著汽車電氣化程度的提高,越來越多的電氣組件和系統(tǒng)需要隔離。例如,配備400 V直流電池組的電動汽車正變得越來越普遍,這帶來明顯的安全隱患。

更多電子產(chǎn)品需要更多隔離

新一代隔離解決方案面臨的挑戰(zhàn)無論是數(shù)量還是類型都在不斷增加。這些系統(tǒng),尤其是對于隔離設計而言,涉及復雜的架構(gòu)和流程,會限制敏捷性和靈活性,同時也給變革帶來阻礙。競爭與全球化步伐加速迫使企業(yè)更加關(guān)注上市時間(TTM)和投資回報(ROI)。這意味著開發(fā)團隊必須在更短的時間內(nèi)完美地執(zhí)行計劃。隨著對設計和開發(fā)資源越來越嚴密地審查和更多的需求,所有關(guān)鍵設計領域尚缺乏大量的經(jīng)驗。需要保持最少迭代次數(shù)才能夠達到投資回報目標,但與此同時,來自競爭對手的壓力又會快速無情地推高性能目標,這樣才能使產(chǎn)品與眾不同。新監(jiān)管機構(gòu)和更嚴格的法規(guī)又需要額外增加一層應用測試和認證。需求陡增,風險極高。

了解隔離設計

雖然隔離是隔離設計的重要組成部分,但它并不是簡單的設計部分。

從確定所需的隔離級別到提供隔離電源以輔助隔離數(shù)據(jù)路徑,再到使解決方案適合可用空間——需要評估許多設計權(quán)衡因素。然而,每個新項目都有自己獨特的設計目標和設計要求。多種因素(包括技術(shù)難度、與先前設計的相似性、時間安排和資源配置)共同決定了有多少設計可以重復利用和需要多少全新設計選項。通過極少的更改,重復利用先前的設計或架構(gòu)方法通??梢越档惋L險并加快執(zhí)行速度。但是,新功能或性能水平 的提高往往決定了需要研究新方法。將稀缺的開發(fā)資源用于評估新技術(shù)和改良技術(shù),提高設計的技術(shù)價值,這一點也很重要。

傳統(tǒng)方法的局限性

集成隔離式DC-DC轉(zhuǎn)換器的出現(xiàn),提供了一個緊湊、易用的解決方案,并具有文檔化的安全認證,使得上述諸多考慮因素更容易得到解決。假設有這樣一個場景,新項目已獲批準,需要升級先前的設計,以達到更高的性能指標并具有更多功能。團隊成員立即充滿活力,準備投入工作。然而,項目技術(shù)負責人不得不為所有可能出錯的因素而擔憂,而且在更緊張的預算和進度限制下,管理的復雜性日益增加。

滿足越來越嚴苛的電磁兼容性(EMC)要求是這些項目管理挑戰(zhàn)之一。越來越多的新興應用和市場需要符合眾多EMC規(guī)范,而且標準也隨更嚴格的性能限制而不斷提高。

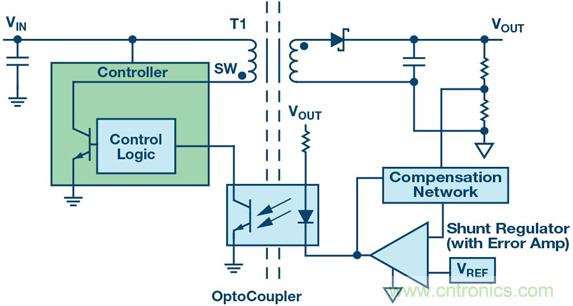

現(xiàn)有的分立式解決方案(如隔離反激式轉(zhuǎn)換器)具有物料清單(BOM)成本低等優(yōu)點,但也存在一些缺點。典型的反激式設計(圖1)包含驅(qū)動隔離變壓器的控制器、次級整流和濾波以及光隔離反饋網(wǎng)絡。誤差放大器需要開發(fā)補償網(wǎng)絡的設計工程以穩(wěn)定電壓回路,并且它的性能還取決于光耦合器性能的一致性。光電耦合器常常被視為廉價隔離器而用于電源,但其電流傳輸比(CTR)變化限制了電壓反饋性能和有效工作溫度范圍。CTR參數(shù)定義為輸出晶體管電流與輸入LED電流之比,并且它是非線性的,具有明顯的個體差異。光耦合器的初始CTR通常具有2比1的不確定性,在高溫環(huán)境中使用多年后下降高達50%(例如在高功率、高密度電源中的光耦合器)。對于項目經(jīng)理而言,從成本的角度來看,反激式分離器件方法似乎更好,但需要權(quán)衡工程量和技術(shù)風險。

圖1:典型隔離式反激DC/DC轉(zhuǎn)換器。

分立式方法的另一個問題在于能否滿足安全標準。安全機構(gòu)對分立式設計的審查越發(fā)嚴密,因此針對分立式系統(tǒng)設計獲得必要的認證通常需要進行多次設計迭代。

系統(tǒng)中的隔離也增加了電源設計的復雜性。典型的非隔離設計具有常見的約束條件,如輸入電壓和輸出電壓范圍、最大負載電流、噪聲和紋波、瞬態(tài)性能、啟動特性等。就其本質(zhì)而言,隔離屏障無法同時輕松監(jiān)控輸入和輸出條件,這使得性能指標的實現(xiàn)更加困難。分割的接地域還會形成偶極天線,并且穿過勢壘的任何共模電流將激勵偶極子并產(chǎn)生無用的輻射能量。

通過測試

為使分立式電源設計通過EMC認證,可能需要進行幾次迭代才能正確完成。EMC測試耗時且昂貴,團隊需要在外部EMC合規(guī)性機構(gòu)花費數(shù)小時進行準備并監(jiān)控測試。一旦問題發(fā)生時,又要回到實驗室進行故障排除和更改。然后必須對設計進行全面地重新表征,以確保標準性能指標不會因修改而受到影響。接下來,再回到EMC機構(gòu)進行重新測試。

最后階段是獲得必要的安全認證。這是另一個漫長而昂貴的過程,由外部安全機構(gòu)執(zhí)行。設計團隊必須準備大量文件,并交由機構(gòu)仔細檢查。任何新設計都需要進行額外的審查,因此重復利用先前已經(jīng)過認證的電路非常令人期待。如果機構(gòu)認定產(chǎn)品不符合安全要求,就可能需要修改分立式隔離電源設計。一旦進行了修改,將需要再次重新表征設計并通過EMC測試。

更好的解決方案

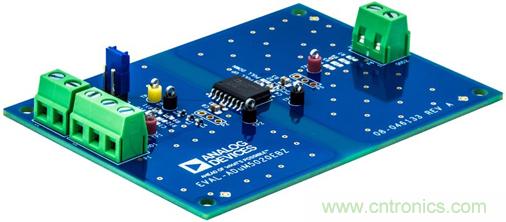

解決這些問題的答案就是完全集成的、經(jīng)過安全認證并有EMC性能文檔的元件。一個例子就是采用isoPower®技術(shù)的ADuM5020/ADuM5028低輻射隔離式DC-DC轉(zhuǎn)換器。這些產(chǎn)品可從5 V直流電源提供高達0.5 W的隔離電源,工作溫度范圍為-40℃至125℃。它們已通過UL、CSA和VDE認證,符合多個系統(tǒng)和元件安全規(guī)范。這些產(chǎn)品用于簡單的雙層印刷電路板(pcb,圖2)中,在滿載條件下可滿足CISPR 22/EN 55022 B類輻射要求。

圖2:采用ADuM5020,結(jié)構(gòu)緊湊,布局簡潔。

小型封裝(16引腳和8引腳寬體SOIC)僅占用很小的pcb面積,并且無需安全電容即可滿足輻射目標。這使得隔離電源電路比分立式方法更小、更便宜,例如(分立式方法中的)嵌入式拼接電容需要四層或更多層pcb,并要求有定制間隔以生成正確的電容。

滿足更多隔離需求而增加復雜性

隨著汽車和其他交通工具的日益趨向電氣化,對隔離的需求也在增加。與此同時,激烈的競爭使降低成本和縮短上市時間顯得尤為必要。與這些因素并存的是更為嚴格的監(jiān)管要求和隔離設計的固有復雜性。傳統(tǒng)的隔離方法無法成功應對這種市場需求與挑戰(zhàn)的融合。完全集成的、經(jīng)過安全認證并有EMC性能文檔的隔離式DC-DC轉(zhuǎn)換器,為系統(tǒng)設計人員提供了更好的解決方案。它們可以顯著降低設計復雜性并確保更好的EMC測試效果和合規(guī)性。由于在重新設計、重新表征和重新測試方面耗費的時間更少,設計人員可以更加專注于如何減小電路板空間、減少風險、降低成本并縮短產(chǎn)品上市時間。