【導讀】對于絕大多數(shù)電子元器件而言,它們都是有極性或者說管腳是不能焊錯的。比如電解電容,一旦焊反,通電時就會發(fā)生爆炸。一般而言采用自動化給料機械進行線路板元件組裝時,不會出現(xiàn)放錯元器件的問題。但是由于生產(chǎn)廠家條件限制和元器件本身特點,也并不是所有元器件都可以自動貼裝或插裝的。

常見需要人工手動放置的有各種表貼變壓器、接插件、TO封裝的集成電路等。這些器件仍然有可能出現(xiàn)組裝出錯的問題。一般返修是通過手動進行的,這個環(huán)節(jié)也容易出現(xiàn)焊接反向的問題。因此有必要對元器件的定位方法和線路板上元器件焊盤及絲印的對應關系進行一下說明。

1、電容

對于下圖所示的鋁通孔安裝電解電容,一般是通過長短腳和本體上的印記來表示正負極的。長腳為正極、短腳為負極。在負極方的外殼上一般還有白色或其他平行于引腳的條紋。

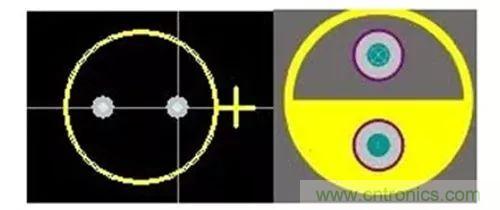

線路板上電解電容一般如圖所示標記極性。

一種方法是直接在正極側標上一個“+”號。這種方法的好處是焊接完成后,檢查極性比較方便。缺點是占用線路板的面積較大。第二種方法是用絲印將負極所在區(qū)域填實。這種極性表示法占用線路板面積小,但焊接完成后檢查極性不方便,常見于電腦主板等線路板器件密度較大的場合。

通孔安裝的鉭電容一般是在正極側的本體上標“+”號,有的品種還用長短腳進一步進行區(qū)分。

這種電容在線路板上的標記方法可以參考鋁電解電容。

對于表貼鋁電解電容,被油墨涂實的一側為負極,正極側底座一般被切角處理。

它在線路板上一般如上圖所示。也就是在線路板上用絲印“+”號表示正極,同時把器件的外形輪廓畫出來。這樣有切角的一邊也可以用以辨認正極。

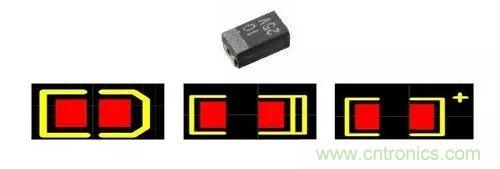

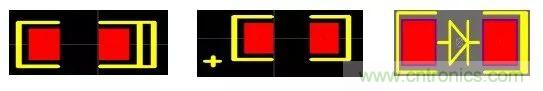

對于表貼鉭電容而言,它在線路板上一般如下圖所示。

上述三個電容中左側為負極,右側為正極。中間的一種表示方法最為形象。

2、二極管

對于發(fā)光二極管而言,一般采用長短腳來表示正負極,長腳為正,短腳為負。有時廠家會在發(fā)光二級管的一側,切去一點,這個也可以用來表示負極。

線路板上一般也是用絲印“+”表示正極。

對于普通二極管而言:

上圖中左側為負極,右側為正極,也就是說采用絲印或染色玻璃來表示正負極性。線路板上一般采用如下兩種方式表示正負極性。

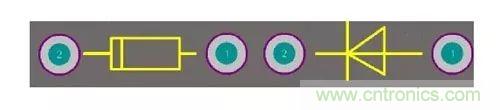

用線路板上的絲印來表示二極管的極性。這個比較形象。另一種是將二極管的原理圖符號直接畫在絲印線路板上。

表貼發(fā)光二極管的極性表示方法非?;靵y。有時一個廠家內(nèi)不同封裝類型間的表示都五花八門。但是常見的是在發(fā)光二極管的陰極側涂色點或涂色條,也有在陰極側切角的。

普通表貼二極管實物

普通表貼二極管也是采用本體上的絲印或染色玻璃來表示負極的。上圖中兩個二極管都是左側為負極。在線路板的表示圖形上一般為:

上圖中左側為正極焊盤,右側為負極焊盤。

3、集成電路

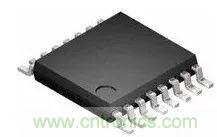

對于引腳在兩側分布的DIP和SO封裝的集成電路,一般采用上方的半圓型缺口來表示這個方向為芯片的上方,上方左側第一腳為芯片的第一腳。也有用絲印或激光在上方打一條橫線來表示的。

此外還有直接在芯片第一腳旁邊的本體上用絲印打點或直接在注塑時壓個凹坑。

也有一些集成電路在第一腳的起始邊的本體上切一條斜邊來表示。

這類集成電路在線路板上的符號一般都是采用頂部帶缺口的圖形標示。

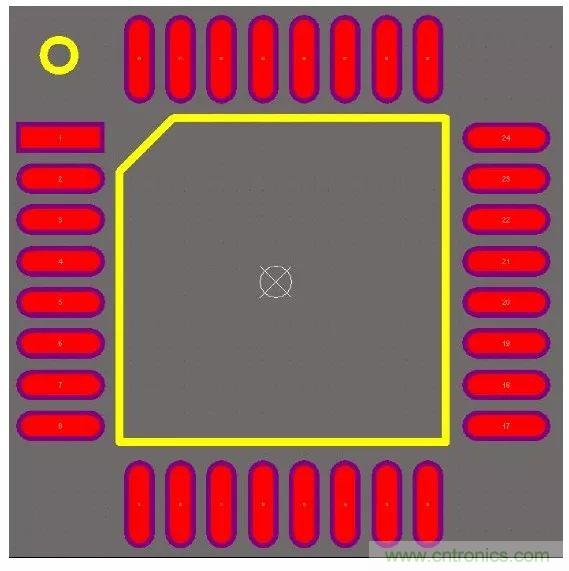

對于四方封裝的QFP、PLCC、BGA而言:

QFP封裝的集成電路一般在第一腳所對應的本體上采用凹點、絲印圓點、或根據(jù)型號絲印來判斷方向。有的采用切掉一個角的方法表示第一腳,此時逆時針方向為第一腳。需要注意的是有時一個芯片上會出現(xiàn)3個凹坑,那么沒有凹坑的一個角,對應芯片的右下方。

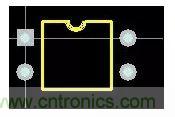

PLCC封裝由于本體比較大,一般直接在第一腳開始處用凹坑來表示。有的還對芯片左上方做切角處理。

PLCC封裝實物

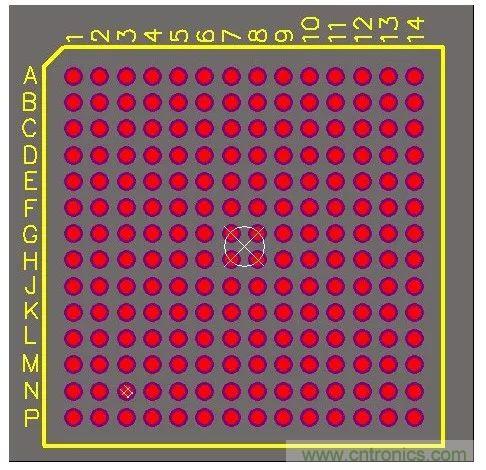

BGA封裝實物

BGA封裝除了在上圖中直接用左下角的鍍金銅箔表示第一腳外,還用缺角和凹點及絲印圓點的方式表示第一腳的方向。

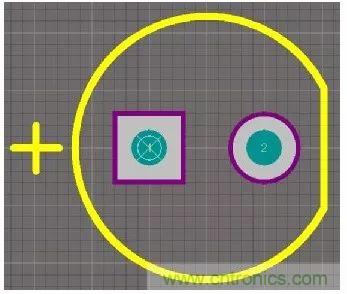

對應線路板上的圖形如下:

對第一腳采用加注絲印圓點和缺角處理。

4、其他器件

在實物上接插件一般通過定位缺口來控制方向。也有在第一腳附近寫1或用三角形來表示第一腳的。其他器件一般通過在線路板上繪制與實物一致的絲印來避免插錯。

對于通孔安裝的排阻,一般在線路板上用絲印將公共端圈起來的方式來表示,或在第一腳附近寫1。

為了規(guī)范線路板上元器件的焊盤、絲印、阻焊等要求,IPC組織頒布了2個與之有關的標準,分別為:IPC-7351和IPC-SM-840。但是在實際使用時,用IPC定義的器件方向表示的方法制作的器件方向標示符號常常在焊接后被器件本體所遮擋,不適于檢查,應根據(jù)實際情況調(diào)整元器件焊盤圖形設計。

總之,在實物上一般分立器件采用長短腳和絲印或著色的方法進行極性表示。對于集成電路則常使用凹點、絲印、缺口、缺角、缺邊或直接指示的方式進行第一腳標示。在制作焊盤圖形時,一般應盡可能的按器件外形繪制,同時盡可能多的把器件外形上與定位有關的信息通過絲印的形式反映出來,以避免人工裝配、焊接中的錯誤。

推薦閱讀: